污水池蓋板擠出工藝詳細流程

未知, 2025-10-24 15:04, 次瀏覽

污水池蓋板擠出工藝詳細流程

本文詳細介紹了污水池蓋板的擠出工藝全流程,包括原材料準備、設(shè)備調(diào)試、擠出成型、冷卻定型、切割加工以及質(zhì)量檢測等環(huán)節(jié)。通過對每個步驟的深入解析,旨在全面展示該工藝如何確保生產(chǎn)出高質(zhì)量、符合要求的污水池蓋板產(chǎn)品,為相關(guān)生產(chǎn)企業(yè)提供技術(shù)參考和指導(dǎo)。

關(guān)鍵詞:污水池蓋板;擠出工藝;流程詳解

一、引言

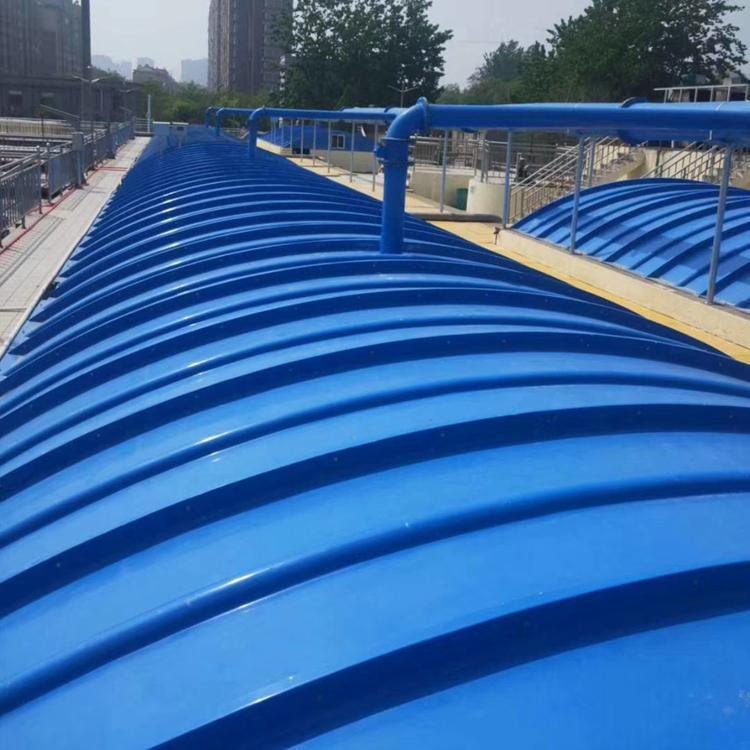

污水池蓋板作為污水處理設(shè)施中的重要組成部分,其作用不僅是覆蓋池體以防止異味散發(fā)、減少污染物揮發(fā),還能起到安全防護的作用,避免人員或物體意外落入池中。擠出工藝作為一種高效、穩(wěn)定的塑料加工方法,在污水池蓋板的生產(chǎn)中得到了廣泛應(yīng)用。它能夠***控制產(chǎn)品的尺寸、形狀和性能,滿足不同工況下的使用需求。接下來,我們將逐步揭開污水池蓋板擠出工藝的神秘面紗。

二、原材料準備

(一)原料選擇

通常選用高密度聚乙烯(HDPE)或聚丙烯(PP)等高分子材料作為主要原料。這些材料具有******的耐腐蝕性、強度和韌性,能夠在惡劣的污水環(huán)境下長期穩(wěn)定使用。例如,HDPE對酸堿等化學(xué)物質(zhì)有很強的耐受性,不易被腐蝕;PP則具有較高的硬度和剛性,能承受一定的壓力負荷。根據(jù)具體的使用環(huán)境和性能要求,有時還會添加一些助劑,如抗氧化劑、紫外線吸收劑、阻燃劑等,以進一步提升材料的綜合性能。

(二)原料預(yù)處理

干燥:由于塑料顆粒在儲存過程中可能會吸收一定量的水分,而水分在擠出過程中會導(dǎo)致氣泡產(chǎn)生、降低產(chǎn)品質(zhì)量,因此需要進行干燥處理。一般采用熱風(fēng)干燥箱,將原料在設(shè)定的溫度下烘干至規(guī)定的含水率以下。例如,對于HDPE原料,通常需要在80℃左右的溫度下干燥4 - 6小時,以確保水分含量低于0.3%。

混合與配色:如果需要生產(chǎn)***定顏色的蓋板,此時要將主料與色母粒按照一定比例均勻混合。使用高速攪拌機進行充分攪拌,使顏色分布均勻一致,避免出現(xiàn)色差問題。同時,也可以加入其他功能性添加劑,如增韌劑、潤滑劑等,進一步改善材料的加工性能和使用性能。

三、設(shè)備調(diào)試

(一)擠出機安裝與校準

將擠出機放置在平穩(wěn)的工作臺上,并調(diào)整水平度,保證機身各部分受力均勻。連接電源、水源和氣源等線路,確保供應(yīng)正常。然后對螺桿進行清潔和檢查,清除雜質(zhì)和殘留物,防止影響物料的正常輸送和塑化效果。根據(jù)所選原料的***性和產(chǎn)品規(guī)格,選擇合適的螺桿組合和模具,并進行安裝固定。在安裝模具時,要注意密封******,防止漏料。

(二)溫度設(shè)定與控制

擠出機的加熱系統(tǒng)是關(guān)鍵環(huán)節(jié)之一。從加料口到機頭,不同區(qū)域的加熱溫度需精心設(shè)置并嚴格控制。一般來說,加料段溫度較低,約為160 - 180℃,主要是為了使物料順利進入螺桿;壓縮段溫度逐漸升高,達到200 - 220℃,促使物料開始熔融;均化段溫度保持在230 - 250℃,使物料完全塑化并均勻混合;機頭部分溫度稍低一些,約210 - 230℃,以保證擠出的穩(wěn)定性和產(chǎn)品的外觀質(zhì)量。通過溫控儀實時監(jiān)測和調(diào)節(jié)各區(qū)域的溫度,誤差控制在±5℃以內(nèi),確保整個擠出過程在***條件下進行。

(三)轉(zhuǎn)速調(diào)整

根據(jù)產(chǎn)品的產(chǎn)量要求和物料***性,合理調(diào)整擠出機的螺桿轉(zhuǎn)速。轉(zhuǎn)速過快可能導(dǎo)致物料未充分塑化就被迫推出,影響產(chǎn)品質(zhì)量;轉(zhuǎn)速過慢則會降低生產(chǎn)效率。一般情況下,初始設(shè)定一個適中的轉(zhuǎn)速,如每分鐘30 - 50轉(zhuǎn),然后在試生產(chǎn)過程中觀察出料情況和產(chǎn)品質(zhì)量,再進行微調(diào)***化。同時,要關(guān)注主機電流的變化,避免因負荷過***而損壞設(shè)備。

四、擠出成型

(一)喂料啟動

當所有準備工作就緒后,啟動自動喂料裝置,將預(yù)處理***的原料緩慢而均勻地送入擠出機的加料口。喂料速度應(yīng)與螺桿轉(zhuǎn)速相匹配,保證物料連續(xù)穩(wěn)定地進入擠出系統(tǒng)。在剛開始喂料時,要密切注意加料斗內(nèi)的物料堆積情況,防止架橋現(xiàn)象發(fā)生,影響正常進料。一旦發(fā)現(xiàn)有堵塞趨勢,應(yīng)及時停機清理。

(二)熔融塑化

隨著物料在螺桿的推動下向前移動,受到逐漸升高的溫度作用開始熔融。在壓縮段和均化段,強***的剪切力使物料進一步細化和均質(zhì)化,形成粘流態(tài)的高聚物熔體。這個過程類似于揉面的過程,通過不斷地擠壓、搓揉,使原料分子鏈之間相互纏繞、滲透,從而達到理想的塑化效果。此時,可以通過觀察視窗看到物料的狀態(tài)變化,正常的熔體應(yīng)該是光滑、有光澤且無氣泡的。

(三)擠出成型

經(jīng)過充分塑化的熔體被推送至機頭處的模具內(nèi)。模具的設(shè)計決定了產(chǎn)品的截面形狀和尺寸精度。當熔體充滿模具型腔后,在一定的壓力作用下從??跀D出,形成連續(xù)的型材或板材坯料。為了獲得******的表面質(zhì)量和尺寸穩(wěn)定性,需要在機頭處設(shè)置合適的壓力補償裝置,如篩板或多孔板,以平衡內(nèi)部壓力波動。同時,要保證擠出速度恒定不變,避免因速度忽快忽慢而導(dǎo)致產(chǎn)品厚度不均等問題。

五、冷卻定型

(一)冷卻方式選擇

剛擠出的高溫型材或板材需要進行快速冷卻以固化定型。常用的冷卻方式有水冷和風(fēng)冷兩種。對于較厚的制品或?qū)鋮s效率要求較高的情況,可采用水冷方式。將制品直接浸入循環(huán)流動的冷水中,利用水的比熱容***、導(dǎo)熱性***的***點迅速帶走熱量。但要注意控制水溫不宜過低,以免造成制品內(nèi)部應(yīng)力過***而開裂。一般水溫控制在15 - 25℃之間。對于薄壁制品或小型零件,可以采用風(fēng)冷方式,即通過風(fēng)扇吹拂冷空氣使制品自然降溫。風(fēng)冷速度相對較慢,但操作簡單,成本較低。

(二)冷卻裝置設(shè)計與布局

無論是水冷還是風(fēng)冷,都需要設(shè)計合理的冷卻裝置來保證冷卻效果的均勻性。例如,在水冷槽中設(shè)置導(dǎo)流板和噴頭,使水流能夠均勻地噴淋到制品的各個部位;在風(fēng)冷系統(tǒng)中安裝多個風(fēng)機并合理布置風(fēng)道,確保冷風(fēng)能夠全方位覆蓋制品表面。此外,還可以采用梯度冷卻的方法,先讓制品在一個較高溫度的環(huán)境中預(yù)冷一段時間,然后再進入低溫區(qū)進行***終冷卻,這樣可以減少制品內(nèi)部的殘余應(yīng)力,提高產(chǎn)品的尺寸穩(wěn)定性。

六、切割加工

(一)定長切割原理

當連續(xù)擠出的型材或板材達到一定長度后,需要進行切割作業(yè)以得到單個成品。常見的切割方式有鋸切、剪切和激光切割等。其中,鋸切是***常用且經(jīng)濟實惠的方法之一。通過安裝在生產(chǎn)線上的自動定長裝置感知制品的長度,當達到預(yù)設(shè)長度時觸發(fā)信號給切割機構(gòu),由高速旋轉(zhuǎn)的圓鋸片對制品進行切斷。為了保證切割精度和斷面質(zhì)量,鋸片的選擇非常重要。一般選用硬質(zhì)合金鋼制成的細齒鋸片,并定期檢查和維護其鋒利度。

(二)切割參數(shù)***化

切割速度、進給速度和鋸片傾角等參數(shù)都會影響切割效果。切割速度過快可能導(dǎo)致切口粗糙、毛刺增多;速度過慢則會影響生產(chǎn)效率。進給速度也應(yīng)與切割速度相協(xié)調(diào),保證切割過程平穩(wěn)順暢。鋸片傾角一般為5° - 10°左右,這樣可以使切口更加平整光滑。在實際生產(chǎn)中,需要通過試驗來確定***的切割參數(shù)組合,并在生產(chǎn)過程中不斷監(jiān)控和調(diào)整。

七、質(zhì)量檢測

(一)外觀檢查

對成品進行全面的外觀檢查是必不可少的環(huán)節(jié)。檢查內(nèi)容包括表面平整度、色澤均勻性、有無氣泡、裂紋、劃痕等缺陷??梢允褂萌庋塾^察結(jié)合放***鏡進行細致檢查。對于不合格的產(chǎn)品要及時挑出并記錄原因,以便后續(xù)改進工藝。例如,如果發(fā)現(xiàn)表面有較多氣泡,可能是原料干燥不徹底或擠出溫度過高導(dǎo)致的;若有劃痕,則可能是切割過程中刀具磨損或操作不當造成的。

(二)尺寸測量

使用卡尺、千分尺等精密測量工具對產(chǎn)品的尺寸進行***測量,包括長度、寬度、厚度等關(guān)鍵尺寸。確保產(chǎn)品的尺寸偏差在允許范圍內(nèi),符合設(shè)計圖紙的要求。一般來說,長度方向的尺寸公差控制在±5mm以內(nèi),寬度和厚度方向的公差控制在±2mm以內(nèi)。對于批量生產(chǎn)的產(chǎn)品,還要定期抽檢不同批次之間的尺寸一致性,保證產(chǎn)品質(zhì)量的穩(wěn)定性。

(三)物理性能測試

抽取一定數(shù)量的樣品進行物理性能測試,如拉伸強度、彎曲強度、沖擊強度等試驗。這些測試可以評估產(chǎn)品的力學(xué)性能是否滿足使用要求。例如,通過拉伸試驗可以了解材料在受到外力拉伸時的變形能力和抗拉斷能力;彎曲試驗則能反映產(chǎn)品在承受彎曲載荷時的剛性和韌性。只有各項物理性能指標均達到標準規(guī)定值以上,才能判定該產(chǎn)品為合格品。

八、總結(jié)

污水池蓋板的擠出工藝是一個復(fù)雜而精細的過程,涉及原材料準備、設(shè)備調(diào)試、擠出成型、冷卻定型、切割加工以及質(zhì)量檢測等多個環(huán)節(jié)。每個環(huán)節(jié)都相互關(guān)聯(lián)、相互影響,任何一個小的疏忽都可能導(dǎo)致產(chǎn)品質(zhì)量下降。因此,在實際生產(chǎn)過程中,必須嚴格按照工藝要求進行操作,加強過程控制和管理,不斷***化工藝參數(shù),才能生產(chǎn)出高質(zhì)量、高性能的污水池蓋板產(chǎn)品,為污水處理行業(yè)的安全運行提供有力保障。同時,隨著科技的不斷進步和發(fā)展,未來的擠出工藝也將朝著更加智能化、自動化的方向邁進,進一步提高生產(chǎn)效率和產(chǎn)品質(zhì)量。